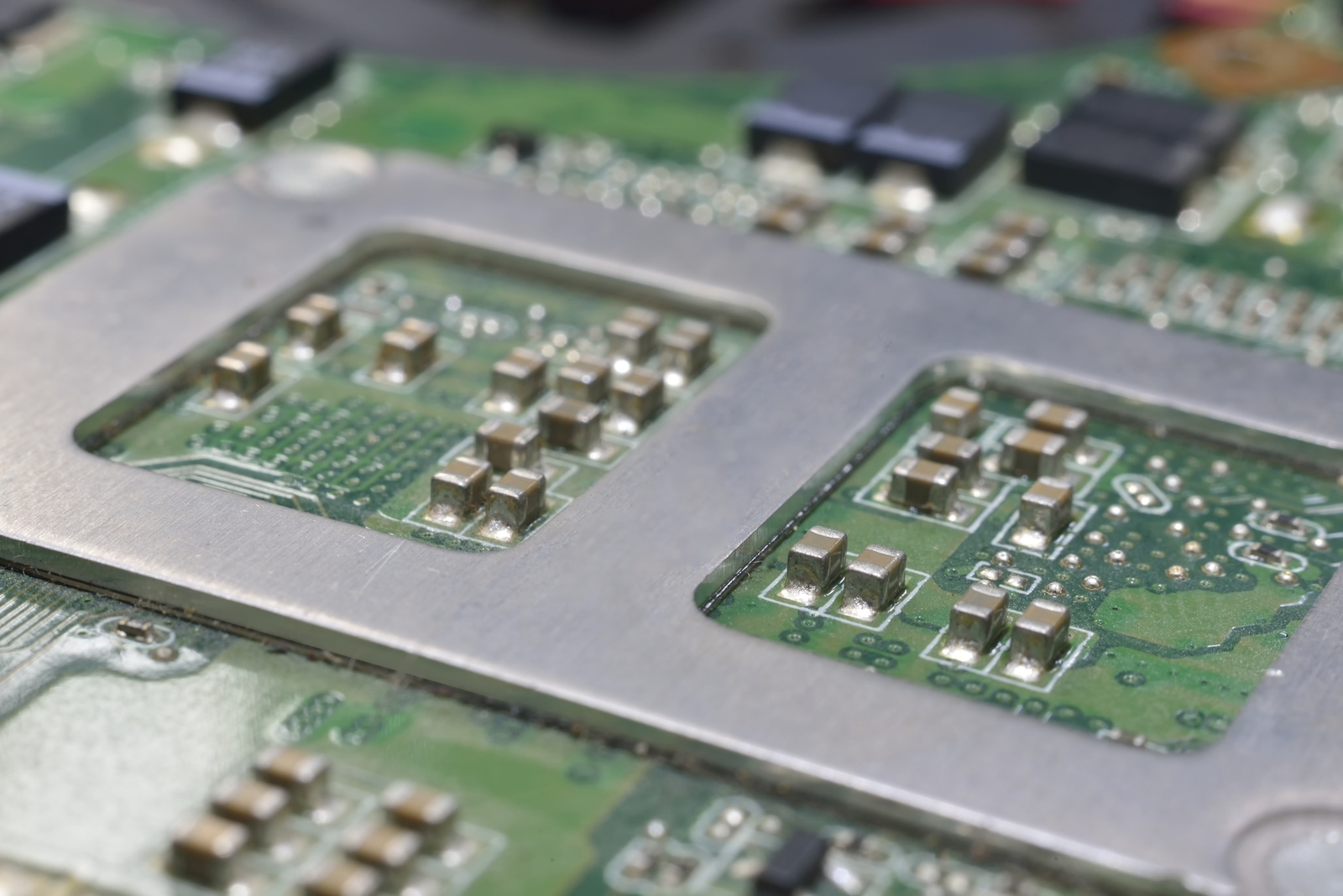

Kupfer leiterplatten oder PCBs sind die beliebtesten Elemente in elektronischen Geräten, ohne die Elektronik nicht einmal funktionieren kann. Diese Kupfer leiterplatten sind daher zu einem sehr integralen Bestandteil elektronischer Geräte geworden. Sie sind kompakt und langlebig, um die Größe des Geräts zu reduzieren, ohne die Signalübertragung im gesamten Gerät zu beeinträchtigen.

Leiterplatte kupfer werden zunehmend in Hochstrom-Leistungsgeräten mit elektrisch leitfähigen Netzwerken hoher Stromdichte verwendet. Aus diesem Grund gibt es ein Merkmal, das in jeder Leiterplattenbestückung aus Indien zu sehen ist, und das ist die Verwendung von Kupfer. Eine Leiterplatte besteht aus mehreren Schichten wie Substrat, Leiterbahnen, Lötstopplack und Siebdruck; aber das wichtigste verwendete Element ist Kupfer. Während wir wissen, dass Elektronik ohne Leiterplatten nicht funktioniert und Kupfer Signale gut übertragen kann, stellt sich hier die Frage: „Warum nur Kupfer und sonst nichts?“ In diesem Blog erklären wir Ihnen, was Kupfer zu einer so beliebten Wahl in der Leiterplattenindustrie macht.

- Kupfer ist ein ausgezeichneter elektrischer und thermischer Leiter, wodurch die Wärmeübertragung entlang und über die Leiterplatte verbessert wird, wodurch die durch ungleichmäßige Erwärmung der Leiterplatte verursachte schädliche Belastung verringert wird. Die Belastung kann ansonsten zu einem Mikrobruch der PCB und somit zu einem Geräteausfall führen. Darüber hinaus kann es aufgrund seiner außergewöhnlichen elektrischen Leitfähigkeit problemlos Signale übertragen, ohne dabei Strom zu verlieren.

- Da Kupfer ein hervorragender Leiter ist, müssen Hersteller von Leiterplatten aus Indien nicht tonnenweise Kupfer verwenden. Eine sehr kleine Menge des verwendeten Materials kann die Arbeit erledigen. Im Allgemeinen kann nur eine Unze Kupfer in 35 Mikrometer umgewandelt werden, etwa 1,4 Tausend Zoll dick, die einen ganzen Quadratfuß des PCB-Substrats bedecken können!

- Darüber hinaus führt die beispiellose Wärmebeständigkeit von Kupfer und seine Strombelastbarkeit, die in der Leiterplatte verwendet wird, zu einer erhöhten Zuverlässigkeit der elektronischen Geräte, die selbst in den rauesten Umgebungen wie extrem hohen Temperaturen betrieben werden müssen. Dadurch wurde auch die mechanische Beständigkeit der Kontaktstellen und Durchkontaktierungen erhöht.

- Die effiziente Wärmeübertragungsfähigkeit von Kupfer ermöglicht die Installation klassischer Kühlkörper direkt auf der Oberfläche. Oder PCBs werden mit einer Seite aus wärmeerzeugenden Leistungskomponenten gebaut und die andere Seite ist vollständig mit einer Kupferschicht bedeckt, die als Kühlkörper dient. In beiden Situationen wird die Gerätemontage reduziert, was wiederum die Herstellungskosten deutlich reduziert.

Bei all den oben genannten Vorteilen scheint es keinen Grund zu geben, warum Kupfer nicht in PCBs verwendet werden sollte. Es wird sehr deutlich, warum Kupfer die beliebteste Wahl bei Leiterplattenherstellern ist. Miracle Aerospace ist ein solcher Hersteller von PCB-Baugruppen aus Indien, der End-to-End-Build-to-Print-Services für μBGA- und oberflächenmontierte PCB-Baugruppen anbietet. Auch hier werden Produktionsprozesse verbessert und Kosten gesenkt, indem alternative Teile oder Produktionsverfahren zum Nutzen der Kunden identifiziert werden.

Kupferdicke

Die Kupferdicke von PCBs kann direkt oder als das Gewicht des Kupfers pro Fläche (in Unzen pro Quadratfuß) angegeben werden, was einfacher zu messen ist. Eine Unze pro Quadratfuß ist 1.344 mil oder 34 Mikrometer Dicke. SchwerKupfer is a Schicht by more than other Unzen Kupfer pro ft2 oder ungfähr 0.0042 Zoll (4,2 mil, 105 )m) dick. Tschechien im World Wide Web erstmals in der Wärmeableitung verenet.

Am Rande der FR-4-Substrate befindet sich 1 oz Kupfer pro ft2 (35 )m) Kicherdicke; 2 oz (70 µm) und 0,5 oz (17,5 µm) Dicke sind oft eine Option. Seltener sind 12 und 105 ,m, 9 sindm sind manchmal auf einigen Substraten verfügbar. Flexible Substrate wurden typischerweise zur Metallisierung verwendet. Metalkern Platin für hochleistungsgeräte verwenden üblich dickeres Kupfer; 35 sindm sind üblich, aber auch 140 und 400 sindm sind anzutreffen.

Kupferstrukturierung

Finding Schritt ist der beste Weg, wie Muster im CAM-System des Herstellers ainer ehut Schutzmaske auf den Kupferfolien-PCB-Schichten zu replizieren. Eine der besten Möglichkeiten, das Schlechte loszuwerden, das Schlechte loszuwerden, ist. (Alternative kann eine gleichzeitige Aufgabe auf einem Hebel haben (zumindest Vorlesungen) Platinverstärkter Betrieb. IDiese Technik wird auch bei der Herstellung von Hybridschaltungen verwendet.)

- Bei Siebdruck noch vor dem Start Tinten verwendet, um die Schutzmaske zu erstellen.

- Der Fotokopiervorgang umfasst eine Fotokopie und eine Böschung, mit einem UV-fähigen Fotokopierelement zum Objekt und einen solchen Fotokopiervorgang als Dynamik des Übergangsvorgangs. Directional Bildgebungsverfahren werden manchmal für hochauflösende Anforderungen verwendet. Es wurden spannende Experimente mit Thermoresist gemacht. Anstelle Einer Fotomaske can Ein Laser used Werden. Inset wird als maskenlose Lithographie oder Direktabbildung bezichnet.

3.. Eine PCB-Fräsmaschine (als „PCB-Prototyper“ bezeichnet) arbeitet ähnlich wie ein Plotter und empfängt Befehle von der Host-Software, die die Position des Fräskopfs in der x-, y- und (falls zutreffend) z-Achse steuern .

- Laser-Resist-Ablation Schwarze Farbe auf das Kupferplattierte Laminat sprühen und in den CNC-Laserplotter legen. (Hinweis: Laser-Kupferablation wird selten verwendet und gilt als experimentell.

- Das Laserätzen des Kupfers kann direkt mit einem CNC-Laser entfernt werden. Wie das obige PCB-Fräsen wird dies hauptsächlich für das Prototyping verwendet.

- Laserresistablation

- Leiterplattenfräsen

- Laserätzen

Bastler

- Laserbedruckter Resist: Laserdruck auf Tonertransferpapier, Wärmeübertragung mit einem Bügeleisen oder modifiziertem Laminator auf das blanke Laminat, im Wasserbad einweichen, mit einem Marker ausbessern, dann ätzen.

- Vinylfolie und -resist, nicht abwaschbarer Marker, einige andere Methoden. Arbeitsintensiv, nur für Einzelplatten geeignet.